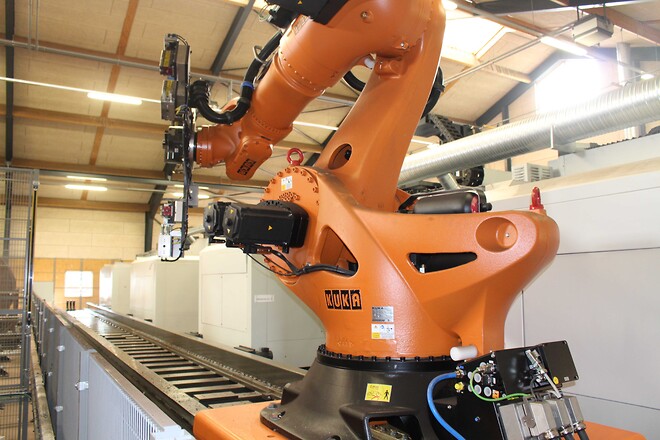

Kæmpe-robot hos Multicut

På de første seks måneder har den store Kuka-robot hos Multicut allerede flyttet godt 10.000 tons ind og rundt i bearbejdningscellerne samt ud igen. Det skriver Kuka i en pressemeddelelse.

- Det er ubestridt den største robot, som vi har haft med at gøre, og således også en karl, der kan tage ved og få flyttet emnerne ind og ud af arbejdsstationerne, siger QRS´ tekniske chef, Hans Jørgen Gam, der har stået for robotdelen ved Multicuts FMS-celle.

Den sidste station, inden emnerne forlader FMS-anlægget, omfatter således en anden, mindre Kuka-robot, som fræser og afgrater hullernes kanter, så de bliver helt glatte, og herefter er klar til brug. Fræse- og afgraterobotten anvender Kukas Force Torque Sensor-system, så operationen kan kompensere for emnernes rimeligt store variationer.

Maskiner hentet i Taiwan

Hans Jørgen Gam er i forvejen godt inde i virksomhedens robot-brug, hvor det er blevet til mange installationer ved maskinerne gennem årene. Alle er de fra Kuka, og opstillet i umiddelbar tilknytning til Mazak-maskiner.

- Det store anlæg, hvor der indgår fire Vision Wide V-Tec-maskiner, som Multicut selv har hjemkøbt fra producenten på Taiwan, er en løsning, hvor de store, tunge emner skal håndteres og slutbearbejdes. Der findes flere varianter, så vi har også skabt forskellige fiksturer, ligesom robottens aggregater er tilpasset de forskellige emnestørrelser, fortæller Hans Jørgen Gam.

For QRS er det en sand turn key-løsning, hvor man i samarbejde med Multicut har fundet frem til ønskerne, og så specificeret en løsning, der stemmer overens med de krav, der er stillet. I hallen er der arbejdet intensivt over seks uger, så man kunne tage spån i henhold til planen, seks uger efter at opstillingen var indledt.

Fokus på sikkerhed

Selv om installationen er gået hurtigt, og der er kørt emner igennem hele tiden, er der sideløbende optimeret i FMS-cellen.

- Vi har stort set hele vejen igennem projektet fået den næsten ubemandede drift til at snurre. Noget har vi så kunnet gøre bedre hen af vejen, gennem den løbende dialog med Multicut, men helt grundlæggende så er den plan, som vi sammen har lagt, også den plan, der er realiseret, siger Hans Jørgen Gam.

Sikkerhed i produktionen har været vigtig. Det nytter ikke noget, at der bliver boret flere huller, hvis det samtidig også betyder, at det skaber risiko for fejl. Her er robotten et stort aktiv:

- Det er naturligvis vigtigt, at arbejdsgangene passer, så robotten loader ét sted, samtidig med at de tre øvrige centre kører, så vi får høj udnyttelse af maskinkapaciteten. Vi har udnyttet Kuka-robottens styring fuldt ud, så der både er sikkerhed for, at emnet placeres rigtigt forud for bearbejdningen, og efterkontrol, når vi tager emnet ud igen, siger Hans Jørgen Gam.

Når emnerne er så store, og ikke 100 procent plane, som det er tilfældet her, så skal der ikke meget til for, at hullet kan flytte sig. Det er der imidlertid taget højde for, så der bores nøjagtigt dér, hvor der skal bores.

Frie hænder

Multicut har opstillet ønskerne til, hvor meget der skal igennem, og så har Hans Jørgen Gam stort set haft frie hænder til at få det til at ske.

- Vi kunne godt køre hurtigere med robotterne, men det kunne føre til ventetid, eller alternativt større risiko for fejl. Med opstillingen, hvor der indgår fire maskiner, der er parret to og to, så kommer der et output på den rigtige side af det ønskede og med den maksimale processikkerhed, så brok-emner kan undgås, siger Hans Jørgen Gam.

Udfordringer har der været. Eksempelvis er det ikke bare at åbne for maskinen og ilægge emnet:

- Det er altså rigtigt store emner, som vi arbejder med. Så når de skal ind og ud, og der er begrænset plads, så udfordres robotten. Det er der imidlertid også fundet løsninger på, så den tid, det tager ekstra med de største emner, den finder vi så ved, at transportkørslen sker hurtigere, så flowet fortsat er tilpasset fremstillingen af mindre emner, i maskinerne ved siden af, og outputtet samlet optimalt, forklarer Hans Jørgen Gam.

Tilpasset flere størrelse emner

Alt efter slutkundens behov kan der køres det ønskede antal emner, da de lades i sæt, og både inden og efter bearbejdning er i tilpassede stativer, der kan sendes direkte videre til montagen.

- Der kan være behov, så det er mindre størrelser, der skal produceres på alle fire maskiner på én gang, eller det kan være uafhængigt, så der kan produceres fire forskellige emnestørrelser i centrene. Det afstemmes med behovet for, hvilke størrelser der skal igennem. Der er valgt to store centre, og to lidt mindre, så de største emner kan køres på de store samtidig med, at der kan køres produktion af mindre på de to andre, siger Hans Jørgen Gam.

Det er et bevidst valg truffet af Multicut, som naturligt er afstemt af forventningerne til produktionen.

Udgangspunktet på godt 10.000 tons ind i FMS-anlægget og ud igen som færdige emner på de første seks måneder blev nået, og således er løsningen indkørt, så Multicut kan imødekomme efterspørgslen på emnerne.