De bringer 3D-print ind i industrien

Hos NextTech i Kolding er 3D-print dagligdag. NextTech-centret råder over syv polymer-printere og en metalprinter. En hel stribe af firmaer i Sydjylland og på Fyn bruger NextTech til at løse designopgaver, som kræver 3D-print.

For eksempel har firmaet Alflow i Vejen en komponent i tre dele, som bliver brugt til væskeflow, men som var svær at gøre rent. Derfor ville Alflow gerne lave et nyt design. Virksomheden fik hjælp af NextTech. I stedet for tre dele, så printede NextTech komponenten i ét stykke. Dermed blev der skabt en komponent, som var lettere at montere og meget lettere at rengøre.

Det nye emne indeholder samtidig en bevægelig del inde i sig, som ikke kan tages ud. Det er naturligvis ikke noget, man ville kunne gøre med traditionel teknik.

Eksemplet er bare et af mange, som direktør Karsten Friis Hansen kan berette om.

- Vi har mange jordnære eksempler. Vi synes, at 3D-print kan bruges af rigtig mange firmaer. Det behøver slet ikke handle om avancerede dele til flyindustrien, siger Karsten Friis Hansen.

Et andet eksempel er små dele til lamper.

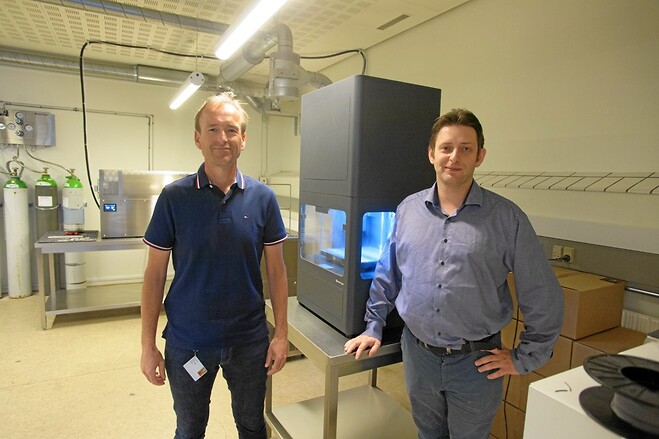

NextTech er placeret i uddannelsescentret IBC tæt ved Kolding Havn. Centret har to ansatte, nemlig Karsten Friis Hansen og tekniker Anders Bo Christiansen. Desuden har centret nogle praktikanter.

Da Jern & Maskinindustrien er på besøg, har Karsten Friis Hansen og Anders Bo Christiansen travlt med at få nogle emner færdige til kunder. Centret i Kolding er et udviklingscenter, men også et printcenter, hvor man leverer komponenter til virksomheder dagligt.

Store virksomheder

NextTech fremstiller også prototyper og produktdele til nogle af Danmarks største virksomheder. Men de fleste emner er omfattet af hemmeligheds-klausuler, så Karsten Friis Hansen kan ikke fortælle om dem.

- Nogle af de store virksomheder lægger noget af deres udviklingsarbejde hos os, for hos os får de et udviklingsmiljø, hvor man kan prøve nogle ting af, siger han.

Robotter og vindmøller

På lange borde ligger et mylder af eksempler på, hvad NextTech har printet i 3D, både i polymer og i metal. Fælles for de fleste 3D-printede komponenter er, at de er meget lette, fordi de indvendigt er bygget op med en gitterstruktur frem for at være massive. Gitterstrukturen giver dem den samme styrke som et massivt emne.

- Ofte kan man opnå en vægtbesparelse på 70 pct. ved at 3D-printe en komponent. Det har flyindustrien og bilindustrien fået øjnene op for. Jeg er sikker på, at det også vil komme til robotindustrien og vindmølleindustrien. Vi har samtaler med vindmølleindustrien. Alle de steder, hvor man skal flytte et emne fra A til B, er det vigtigt, at de bevægelige dele vejer mindst muligt. Det kræver mindre kraft og kan give højere bevægelseshastighed, siger Karsten Friis Hansen.

Han ser også store perspektiver i customized print, som for eksempel Adidas står for. Firmaet har produceret omkring 100.000 par sko, som er 3D-printet nøjagtigt efter kundernes fødder.

- Vi vil se meget mere af den slags. Man printer jo allerede briller, som er tilpasset kundens ansigt, siger han.

Form til griber

Automationsvirksomheden Sanovo i Odense havde brug for en gummigriber til at tage fat på æg med vakuum. Den blev udviklet i samarbejde med NextTech.

Det viste sig at være svært at 3D-printe griberen direkte. Derfor gik man en omvej hen mod målet.

- Vi lavede en form i hærdeplastmateriale, som har en meget glat og fin overflade. Så kunne vi støbe griberen i silicone, fortæller Karsten Friis Hansen.

Sådan må man bruge forskellige teknologier alt efter opgaven.

NextTech råder over otte 3D-printere, så der er mange muligheder.

Artiklen er en del af temaet Metal&Print.